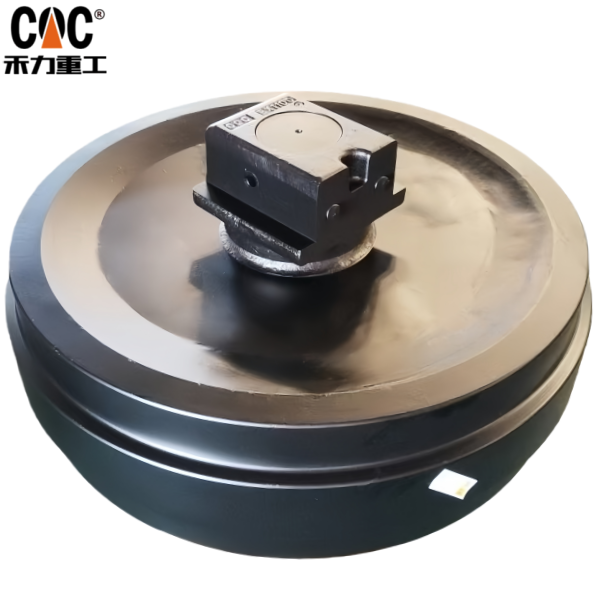

HITACHI 2044037 9101204 4390412 EX1100 ชุดล้อนำทางแทร็ก AS/ชุดลูกรอกแทร็ก - ผลิตโดย HELI-CQC TRACK/ผู้ผลิตและจำหน่ายชิ้นส่วนแชสซีรถขุดหนัก

เอกสารข้อมูลทางเทคนิค: ชุดล้อนำทางและล้อปรับความตึงสายพาน HITACHI EX1100 (หมายเลขชิ้นส่วน 2044037 / 9101204) – ผลิตโดย HELI-CQC TRACK

คำอธิบายเมตา: ชุดล้อนำทางและลูกรอกสำหรับรางตีนตะขาบ HITACHI EX1100 คุณภาพระดับ OEM (หมายเลขชิ้นส่วน 2044037/9101204)เฮลิ-ซีควิกผลิตชิ้นส่วนแชสซีรถขุดสำหรับงานหนักด้วยเทคโนโลยีการตีขึ้นรูป การอบชุบความร้อน และการซีลขั้นสูง เพื่อความทนทานสูงสุด

1. การระบุส่วนประกอบและบทสรุปการทำงาน

หมายเลขชิ้นส่วน OEM: 2044037, 9101204

แอปพลิเคชันรถขุดตีนตะขาบ Hitachi รุ่น EX1100

ชื่อส่วนประกอบ:

- ล้อนำทางราง: หรือเรียกอีกอย่างว่า ลูกกลิ้งด้านล่าง หรือ ลูกกลิ้งล่าง

- ชุดลูกรอกปรับความตึงสายพาน: หรือเรียกอีกอย่างว่า ลูกรอกปรับความตึงสายพานด้านหน้า

ผู้ผลิตและผู้จำหน่าย:HELI-CQC TRACKบริษัทผู้ผลิตระบบช่วงล่างสำหรับรถขุดขนาดใหญ่โดยเฉพาะ

ส่วนประกอบทั้งสองนี้เป็นองค์ประกอบสำคัญของช่วงล่างของรถขุด โดยทำงานร่วมกับโซ่ตีนตะขาบ เฟือง และลูกกลิ้งรองรับ เพื่อสร้างวงจรตีนตะขาบที่ต่อเนื่องกัน

- ล้อนำทางราง (ลูกรอก):

- หน้าที่หลัก: รองรับน้ำหนักของเครื่องจักรและเป็นตัวนำทางส่วนล่างของโซ่ตีนตะขาบ

- การกระจายน้ำหนัก: ทำหน้าที่รับน้ำหนักโครงสร้างหลัก โดยกระจายน้ำหนักอย่างสม่ำเสมอไปตามส่วนล่างของราง เพื่อให้มั่นคงบนพื้นดินและป้องกันการทรุดตัวมากเกินไป

- ระบบนำทางราง: ขอบล้อคู่ช่วยรักษาแนวการจัดเรียงด้านข้างของโซ่ราง ป้องกันการตกรางระหว่างการเดินทางและการบังคับเลี้ยว

- ชุดลูกรอกปรับความตึงสายพาน (ลูกรอกหน้า):

- หน้าที่หลัก: ทำหน้าที่เป็นตัวนำทางโซ่ตีนตะขาบที่ด้านหน้าของช่วงล่าง และปรับความตึงของโซ่ได้

- คำจำกัดความของรูปทรงราง: รูปทรงนี้ช่วยกำหนดทิศทางของโซ่รางลงบนพื้น ทำให้เกิดรูปทรง "ตัว D" อันเป็นเอกลักษณ์ของวงราง

- ระบบดูดซับแรงกระแทก: โดยทั่วไปมักใช้สปริงหรือโช้คอัพไฮดรอลิกเพื่อดูดซับแรงกระแทกจากสิ่งกีดขวาง

- การปรับความตึง: ลูกรอกติดตั้งอยู่บนกลไกปรับความตึง (แบบสกรูหรือไฮดรอลิก) ทำให้สามารถปรับความตึงของโซ่ตีนตะขาบได้อย่างแม่นยำ ซึ่งเป็นสิ่งสำคัญอย่างยิ่งต่อประสิทธิภาพสูงสุดและอายุการใช้งานที่ยาวนาน

2. รายละเอียดข้อกำหนดทางเทคนิคและแบบทางวิศวกรรม

เฮลิ-ซีควิกบริษัทผลิตชิ้นส่วนเหล่านี้เพื่อตอบสนองความต้องการที่เข้มงวดของรถขุด EX1100 ขนาด 100 ตัน โดยใช้เทคโนโลยีทางวิศวกรรมและวิทยาศาสตร์วัสดุขั้นสูง

ก. วิทยาศาสตร์วัสดุและการตีขึ้นรูป:

- วัสดุหลัก: ทั้งล้อนำทางและล้อรองรับผลิตขึ้นโดยการตีขึ้นรูปด้วยความร้อนจากโลหะผสมเหล็กคาร์บอนสูงและแมงกานีสสูง เช่น 50Mn หรือ 60Si2Mn กระบวนการตีขึ้นรูปนี้สร้างการไหลของเกรนที่เหนือกว่า ซึ่งช่วยเพิ่มความแข็งแรงต่อแรงกระแทกและความต้านทานต่อความล้าได้ดีกว่าชิ้นส่วนที่ผลิตโดยการหล่อมาก

- เพลาและบูช: ผลิตจากเหล็กอัลลอยความแข็งแรงสูง (เช่น 42CrMo, 40Cr) และจับคู่กับบูชบรอนซ์เผาผนึกหรือเหล็กดูเพล็กซ์ที่ทนต่อการสึกหรอ เพื่อให้มั่นใจถึงอายุการใช้งานที่ยาวนานภายใต้แรงหมุนสูง

ข. การอบชุบความร้อนขั้นสูง:

- การชุบแข็งและการอบคืนตัว (Q&T): ชิ้นส่วนทั้งหมดจะผ่านกระบวนการนี้เพื่อให้ได้แกนกลางที่แข็งแกร่งและยืดหยุ่น (ประมาณ 30-40 HRC) ซึ่งสามารถทนต่อแรงกระแทกมหาศาลได้โดยไม่แตแตก

- การชุบแข็งด้วยการเหนี่ยวนำ: พื้นผิวที่สึกหรอสำคัญ ได้แก่ เส้นทางสัมผัสการกลิ้งและขอบนำทางของล้อนำทาง และขอบของล้อรองรับ จะถูกชุบแข็งด้วยการเหนี่ยวนำที่ความลึก 5-8 มม. ทำให้ได้ความแข็งผิว 58-62 HRC ซึ่งให้ความต้านทานต่อการสึกหรอจากการเสียดสีได้อย่างยอดเยี่ยมในสภาพการทำเหมืองและการทำเหมืองหินที่รุนแรง

ค. ระบบปิดผนึก (แบบเขาวงกตหลายขั้นตอน):

เฮลิ-ซีควิกใช้ระบบการปิดผนึกที่ทันสมัย ซึ่งมีความสำคัญอย่างยิ่งต่ออายุการใช้งานของชิ้นส่วนในสภาพแวดล้อมที่มีการปนเปื้อน

- ซีลหลัก: ซีลแบบลิปที่ทำจากยางไนไตรล์บิวทาไดอีน (NBR) ชนิดทนทานและมีสปริง ช่วยรักษาการสัมผัสกับวงแหวนสึกหรออย่างต่อเนื่อง

- ซีลเขาวงกต: ซีลเชิงกลแบบหลายช่องทางที่ซับซ้อน ออกแบบมาเพื่อสร้างเส้นทางคดเคี้ยวที่ดักจับและขับไล่อนุภาคที่ทำให้เกิดการสึกหรอ (โคลน ทราย ฝุ่น) ได้อย่างมีประสิทธิภาพ

- ชั้นจาระบีกั้น: ช่องซีลถูกเติมด้วยจาระบีลิเธียมคอมเพล็กซ์ที่ทนความร้อนและกันน้ำ ทำให้เกิดชั้นแรงดันบวกที่ช่วยป้องกันสิ่งปนเปื้อนไม่ให้เข้าไป และรับประกันการหล่อลื่นอย่างต่อเนื่องของพื้นผิวภายในของบูช

ง. การหล่อลื่นและการบำรุงรักษา:

ชิ้นส่วนเหล่านี้ได้รับการออกแบบให้เป็นชิ้นส่วนปิดผนึกและหล่อลื่นตลอดอายุการใช้งาน จึงไม่จำเป็นต้องหล่อลื่นภายในเป็นประจำ มีจุดเติมจาระบีภายนอกสำหรับปรับความตึงของราง (ลูกรอก) และสำหรับไล่จาระบีออกจากช่องซีลด้านนอก

3. โปรโตคอลการผลิตและการประกันคุณภาพของ HELI-CQC

เฮลิ-ซีควิกกระบวนการผลิตของบริษัทนั้นวางโครงสร้างโดยเน้นความแม่นยำและการควบคุมคุณภาพเป็นหลัก

- ขั้นตอนการผลิต: การรับรองวัตถุดิบ → การขึ้นรูปด้วยแม่พิมพ์ → การกลึงหยาบ → การชุบแข็งและการอบคืนตัว → การชุบแข็งด้วยการเหนี่ยวนำ → การกลึงละเอียดด้วยเครื่อง CNC → การประกอบซีลและแบริ่ง → การทดสอบประสิทธิภาพ → การพ่นสีป้องกันการกัดกร่อนและการบรรจุภัณฑ์

- การควบคุมคุณภาพอย่างครอบคลุม:

- การตรวจสอบขนาด: ตรวจสอบ 100% โดยใช้เกจวัดความแม่นยำ เวอร์เนียร์คาลิเปอร์ และเครื่องวัดพิกัด (CMM) เพื่อให้มั่นใจว่าขนาดเป็นไปตามมาตรฐานของผู้ผลิต (OEM)

- การตรวจสอบความแข็ง: ทดสอบความแข็งด้วยวิธี Rockwell และ Brinell ทั้งบนพื้นผิวแกนกลางและพื้นผิวที่สึกหรอสำหรับทุกชุดการผลิต

- การทดสอบแบบไม่ทำลาย (NDT): การตรวจสอบด้วยอนุภาคแม่เหล็ก (MPI) ถูกนำมาใช้เพื่อตรวจจับข้อบกพร่องหรือรอยแตกใต้พื้นผิวในชิ้นส่วนที่ขึ้นรูปด้วยการตีขึ้นรูปก่อนการกลึง

- การทดสอบแรงบิดในการหมุน: ชิ้นส่วนที่ประกอบเสร็จแล้วแต่ละชิ้นจะได้รับการทดสอบการหมุนที่ราบรื่นและอิสระด้วยค่าแรงบิดที่กำหนด เพื่อยืนยันการติดตั้งซีลและตลับลูกปืนอย่างถูกต้อง

- การทดสอบการรั่วซึมของซีล: การทดสอบการลดลงของแรงดันจะตรวจสอบความสมบูรณ์ของระบบซีลทั้งหมด เพื่อให้มั่นใจว่าไม่มีการปนเปื้อนใดๆ เกิดขึ้น

4. การวิเคราะห์โหมดความล้มเหลวและข้อดีด้านความทนทาน

โดยใช้เฮลิ-ซีควิกส่วนประกอบต่างๆ ช่วยลดความเสียหายที่พบบ่อยบริเวณช่วงล่างของรถ:

- การสึกหรอของหน้าแปลนก่อนกำหนด: แก้ไขได้ด้วยการชุบแข็งแบบเหนี่ยวนำอย่างล้ำลึก

- การรั่วซึมและการปนเปื้อนภายใน: ป้องกันได้ด้วยการออกแบบซีลแบบเขาวงกตหลายขั้นตอน

- การติดขัดของชิ้นส่วน: ป้องกันได้ด้วยค่าความคลาดเคลื่อนภายในที่แม่นยำและการซีลที่มีประสิทธิภาพ

- การแตกร้าวของแกนกลาง: ลดปัญหาดังกล่าวได้ด้วยโครงสร้างแบบตีขึ้นรูปและความแข็งแรงของแกนกลางที่เหมาะสมจากการอบชุบด้วยความร้อนของ Q&T

5. HELI-CQC TRACK: พันธมิตรเชิงกลยุทธ์ด้านการผลิต

เฮลิ-ซีควิกเป็นตัวแทนของสุดยอดแห่งการผลิตช่วงล่างสำหรับงานหนัก โดยนำเสนอ:

- ชิ้นส่วนอะไหล่ทดแทนโดยตรงจากผู้ผลิต: ชิ้นส่วนต่างๆ ได้รับการออกแบบทางวิศวกรรมให้สามารถใช้งานร่วมกับชิ้นส่วนเดิมของฮิตาชิได้อย่างสมบูรณ์แบบ

- การผลิตแบบครบวงจรในแนวดิ่ง: การควบคุมกระบวนการผลิตอย่างเต็มรูปแบบ ตั้งแต่การตีขึ้นรูปจนถึงการประกอบ รับประกันคุณภาพที่สม่ำเสมอและประสิทธิภาพด้านต้นทุน

- ประสิทธิภาพที่ได้รับการพิสูจน์แล้วในภาคสนาม: ชิ้นส่วนได้รับการออกแบบและทดสอบเพื่อให้มีอายุการใช้งานเทียบเท่าหรือเหนือกว่าชิ้นส่วน OEM ในสภาวะการใช้งานที่คล้ายคลึงกัน

- ศักยภาพของห่วงโซ่อุปทานระดับโลก: ความสามารถในการให้บริการตลาดต่างประเทศด้วยระบบโลจิสติกส์ที่เชื่อถือได้ เพื่อลดเวลาหยุดทำงานของผู้ใช้งานอุปกรณ์ทั่วโลก